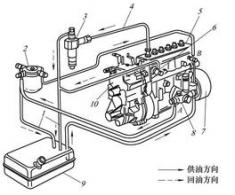

供油系统检测 供油系统检测 目录 1汽油机供油系统的检测与诊断电子燃油喷射(Electronic Fucl Inection)系统,是用电脑控制燃油喷射代替传统化油器的系统,简称EFI系统。 汽车运行中,EFI系统的各种传感器和开关,能将各种状态参数,诸如发动机转速、进气流量、节气门位置、进气温度、冷却水温度、曲轴位置、排气氧含量、爆燃、启动、变速器挡位、转向助力器工作情况、点火开关、空调开关等,转变为电信号输入微机。电信号经放大处理后,再由微机计算、比较、然后发出指令信号给喷油器、点火器和怠速控制阀等执行器,使发动机得到最佳混合比、最佳点火时间和最稳定的怠速,使发动机的动力性、经济性和排气净化性等处于最佳状态。 带有EFI系统的发动机出现故障后,首先应判定故障是否与EFI系统有关。此时应观察组合仪表中的发动机故障报警灯是否点亮。如果灯不亮,说明故障与EFI系统无关;如果故障报警灯点亮,并闪烁故障诊断代码,说明EFI系统有故障,则应按EFI系统故降诊断方法诊断故障。 (一)检测诊断及维修EFI系统注意事项 (1)该系统比较复杂,检修时不可大意,未搞懂时干万本要乱动,否则会引起新的故障; (2)控制系统中的微机一般不易损坏,坏了也不易维修,所以不要随意打开微机盒盖; (3)在拆卸EFI系统各电线接头及线束连接器时,首先要关闭点火开关,并拆下蓄电池负极接线柱上的搭铁线,拆下搭铁线后,微机存储器中的故障诊断代码会被清除,因此,应在拆下搭铁线之前读取故障诊断代码; (4)EFI系统对高电压很敏感,所以不论发动机是否工作,只要点火开关接通,就不要再断开任何电气工作装置,否则会因断开而使有关线圈产生很高的自感电动势,造成微机、传感器等严重损坏; (5)不要使用测试灯测试任何与微机相连的电气设备,以防微机、传感器等受损,而应使用高阻抗的数字测试仪表进行测试; (6)在车身上使用电焊时,应断开汽车电源;在靠近微机、传感器等处施悍时,更应采取一些必要的防护措施; (7)安装蓄电池时,注意正、负极不能接反; (8)清洗发动机或雨天检修时,注意电子线路不可溅水; (9)对于带有安全气囊的汽车,检修工作应在点火开关转到关闭位置和蓄电池负极搭铁线拆下20 s以后方可进行。 (二)燃油压力的检测与诊断 在电控燃油喷射发动机中,燃油泵提供一定压力的燃油。燃油泵及其控制电路的故障将直接影响发动机的启动性能和工作性能,该部分的故障在电控发动机故障中占有较大的比例,因此对燃油泵及控制电路检测是十分重要的。 单点喷射和多点喷射的系统油压是不同的,单点喷射系统油压低,多点喷射系统油压高,不同车系、不同排量汽车的系统油压也有差异。油压检测包括系统油压检测和熄火后系统残余压力检测。系统油压如果过高或过低会使混合气过浓或过稀,熄火后系统残压保持不住将造成启动困难或不能启动。 1.系统油压检测 油压检测包括单点喷射系统检测和多点喷射系统检测。 (1)单点喷射。单点喷射系统如图7—10所示,没有安装油压检测孔,检测方法如下: ①释放油压:车辆熄火,拉紧驻车制动器,将变速器置于P挡或N挡,拧开油箱加油盖,释放燃油箱压力,断开燃油泵电气插头或拆下燃油泵熔断器、继电器,启动发动机多次(或3s),排除管内残余压力。 ②断开节气门喷射体上的进油管,接上三通油压表。 ③通过可熔跨接片给燃油泵检测插头加上12V电压;也可跨接油泵继电器触点;还可以使发动机在怠速运转,检测系统油压是否符合规定值。 ④检测油泵单向阀时,先关断三通油压表上的切断阀,然后使油泵立即停止工作,30s内应保持一定压力。 ⑤停止油泵工作,单点喷射系统的系统油压将下降接近零。 (2)多点喷射。多点喷射系统如图7—11所示,有油压检测孔的可将油压表直接连接在油压检测孔上(不同车的油压检测孔应采用不同的油压检测接头),没有油压检测孔的可断开进油管,将三通油压表串接在系统管路中。接油压表前也应释放燃油箱和系统管路中的油压。 燃油泵工作有两种方式,一种是接通点火开关,油泵工作1~2s,如在1~2s内发动机ECU收到转速信号,油泵连续工作,否则停止工作;另一种是发动机运行时油泵才开始工作。对于第一种,接通点火开关即可观察静态油压,对于第二种只能在启动后观察油压。怠速时的油压和不同转速下的油压略有变化,但变化不大。常见系统油压故障有油压过高和油压过低,油压过高将使混合气过浓,油压过低将使混合气过稀。 (3)油压过高的检测与诊断。油压过高的原因是油压调节器故障或回油管堵塞,检测诊断步骤如图7—12所示。 (4)油压过低的检测与诊断。油压过低的原因是油箱中燃油少、油泵滤网堵塞、油泵故障、油泵出油管松动泄漏、汽油滤清器堵塞或油压调节器故障。 2.多点喷射系统残压检测 发动机熄火后,多点喷射系统管路中应保持一定的残余油压,便于再次启动。如果发动机熄火后,残余油压很低或等于零,将造成启动困难或不能启动的故障。系统残压保持不住的原因是:燃油泵单向阀关闭不严;油压调节器阀门关闭不严;喷油器漏油或燃油系统管路漏油。 (三)油压调节器的检测与诊断 油压调节器一般安装在燃油分配管上,其作用是调节燃油供给系统油压,保持系统油压与进气歧管压力差为一个恒定值。 系统油压过高、过低、不稳或残压保持不住都与油压调节器有关。判断油压调节器是否良好可用下述方法检测: (1)当系统油压过高时,首先对系统卸压,拆下油压调节器上的回油管,套上准许的容器,接通点火开关或启动一下,观看油压调节器回油管,如回油少或没有回油,则油压调节器不良,应更换; (2)当系统油压过低时,首先启动发动机怠速运行,用手压住回油软管,如油压立即上升至400kPa以上,则油压调节器不良,应更换;注意不要使系统油压高于450kPa以上,否则容易损坏油压调节器; (3)启动发动机怠速运行,拔去油压调节器上的真空管,油压上升50kPa左右,如不符合,则油压调节器不良,应更换; (4)油压调节器内的膜片损坏,应更换油压调节器。 (四)喷油器的检测与诊断 1.喷油器的就车检测 就车检测时,可检测喷油器线圈电阻和电磁阀是否动作。 (1)检测喷油器线圈电阻。断开点火开关,拔下喷油器的插头,用万用表电阻挡测量喷油器线圈的电阻值。喷油器按其阻值可分为低阻和高阻两种形式,低阻2~3Ω,高阻13~18Ω。 (2)检查喷油器电磁阀是否动作。发动机怠速运行时,用手接触喷油器,应有振动感,或用一把旋具搭在喷油器上听诊,应能听到清脆的电磁阀开、关“嗒嗒”声。如用手模无振动感或听不到电磁阀动作声音,说明该喷油器不工作,但如果手模有振动感或听到电磁动作声音,并不能确定喷油雾化是否良好或是否漏油,还需将喷油器拆下进一步检查。 2.喷油状况检测 喷油状况检测有以下四种方法: (1)以丰田车为例,断开点火开关,拆下蓄电池搭铁线;将进油管与分油管拆开,装上丰田专用的软管连接头和检查用的软管,连接头和油管旋紧;把喷油器、压力调节器和油管用连接头和连接卡夹连接好。在喷油器喷口处套上塑料管,塑料管伸入量筒中;用连接线把连接插头中+B与FP端子连接起来,重新装上蓄电池搭铁线。接通电源15s,检企喷油器喷油雾化情况,用量筒测出喷油量。标准喷油量70~80cm3,各喷油器允许误差9cm3。每个喷油器测2~3次,停止喷油后检测喷油器喷口处有无漏油,每分钟漏油不允许大于一滴。 (2)将各喷油器拆下全部放置在超声波喷油器清洗机上,直接观察喷油状况和喷油量。 (3)气动式或电动式燃油喷射清洗机有专门检测单个喷油器喷油状况的油管、接头或喷油脉冲发生器。将单个喷油器安装在清洗机的出油管上,喷油器插座上接上喷油脉冲发生器的控制线插头,调节清洗机输出油压,观察喷油状况和是否有漏油。 (4)将化油器清洗剂的细塑料管前端缠上电工用绝缘胶带,将缠上胶带的塑料细管插入喷油器进油口(缠胶带的目的是防止化油器清洗剂喷入时反溅),将负极导线搭铁几秒后放开,再搭铁几秒,模拟一个人工脉冲信号,间歇搭铁的同时喷入化油器清洗剂,这样既可以清洗喷油器,又可以观察喷油状况。注意:检测前必须首先测量喷油器线圈的阻值,对于低阻的喷油器,电路中必须串入一个电阻或灯泡,否则电流过大会烧毁喷油器线圈。 3.喷油控制信号的检测 检测喷油控制信号有以下四种方法: (1)用示波器检测喷油信号波形。 (2)用诊断仪读取喷油脉宽(ms)。 (3)用万用表交流电压挡测量交流电压。丰田四缸发动机怠速时约为1.67V,急加速时交流电压可达2~9V。 (4)将一个330Ω电阻串联一个发光二极管作试灯。断开点火开关,拔出喷油器电线插头,在线束插头上接上发光二极管试灯,启动、运行时观察发光二极管,信号正常时发光二极管闪烁,如不闪烁说明没有喷油脉冲控制信号。 2柴油机供油系统的检测与诊断(一)供油正时的检测 供油正时,是指喷油泵正确的供油时间,一般用供油提前角表示。供油提前角,是指喷油泵1缸柱塞开始供油时,该缸活塞距压缩终了上止点的曲轴转角。 供油提前角的大小,对柴油机的工作过程影响很大。当供油提前角过大时,气缸内的速燃期在压缩终了上止点以前发生,亦即气缸内爆发压力的峰值在活塞到达上止点以前出现,这将造成功率下降、工作粗暴、油耗增加、着火敲击声严重、怠速不良、加速不良及启动困难等现象。当供油提前角过小时,气缸内的速燃期在压缩终了上止点以后较远发生,使爆发压力的峰值降低,同样造成功率下降、油耗增加、加速不良等现象,且会引起发动机过热。在柴油机使用过程中,如发觉供油正时有问题或喷油泵拆下检修重新装回发动机时,均需检测并校正供油正时。 1.用经验法检测并校正供油正时 (1)用手摇把摇转柴油机曲轴,使1缸活塞处于压缩行程中,当固定标记对准飞轮或曲轴传动带轮上的供油提前角记号或规定角度时,停止摇转。 (2)检查喷油泵联轴器从动盘上刻线记号是否与泵壳前端面上的刻线记号对正。若两刻线记号正好对正,说明喷油泵1缸柱塞开始供油时间是准确的;若联轴器从动盘刻线记号还未到达泵壳前端面上的刻线记号,说明1缸柱塞开始供油时间晚;反之,若联轴器从动盘上的刻线记号已超过泵壳前端面上的刻线记号,说明l缸柱塞开始供油时间早。若喷油泵1缸柱塞开始供油时间过早或过晚,应松开联轴器固定螺钉,在上述一对到线记号对正的情况下紧固。 (3)进行路试检验与调整。当供油时间过早或过晚时,只要停车松开喷油泵联轴器,使喷油泵凸轮轴逆转动方向或顺转动方向转动少许,反复调试几次就可使供油正时变得准确。 2.用闪光法检测供油正时 用闪光法制成的供油正时仪,其油压传感器串接在1缸高压油管与喷油器之间或外卡在高压油管上,可使油压变为电信号,并触发频率闪光灯——定时灯。定时灯每闪光1次表示1缸供油1次,因此闪光与l缸供油同步。当用定时灯对准柴油机l缸压缩终了上止点标记,并按实际供油时间闪光时,可以看到运转中的柴油机在闪光的照耀下,其转动部分(飞轮或曲轴传动带轮)上的供油提前角记号或规定角度还未到达固定标记,即l缸活塞还未到达上止点。此时,若调整定时灯上的电位器,使闪光逐渐延迟至转动部分上的供油提前角标记或规定角度正好对准固定标记时,那么延迟闪光的时间就是供油提前的时间,经过变换将其显示到指示装置上,便可读出要测的供油提前角。 3.用缸压法检测供油正时 用缸压法制成的供油正时仪与用缸压法制成的点火正时仪基本相同,不同的是前者使用的是油压传感器。 用缸压法检测柴油机供油正时,需拆下被测缸的喷油器,在其孔内安装上缸压传感器。拆下的喷油器仍应连接在原来的高压油管上,并在两者之间串接上油压传感器。对于有些型号的柴油机,缸压传感器也可以装在预热塞孔或空气启动活门处。检测中,缸压传感器可采集到被测缸的压缩压力信号,其最大压力点就是活塞压缩终了上止点;油压传感器还可采集到供油开始信号。两者之间的曲轴转角即为供油提前角。 (二)喷油压力的检测 柴油机喷油压力的检测,可采用发动机综合分析仪(EA—1000、EA—3000)进行,由于在不解体条件下检测,只能用外卡式传感器,它以一定的预紧力卡在被测缸的高压油管上。其检测操作程序如下: (1)分析仪配备有喷油压力传感器,在测试前,需进行正确安装; (2)在菜单中,用鼠标双击“柴油机喷油压力”; (3)进入柴油机喷油压力检测画面。 (4)进入柴油机喷油压力检测界面后,必须按[F3]热键,对被测缸的缸号进行设定; (5)一切准备就绪后,按下[F2]检测按钮,可对所测缸的喷油压力波形进行检测; (6)柴油喷油压力稳定后,按[F5]键,对检测有效数据进行存储; (7)按[F4]键对当前所测喷油压力波形存储,以备回放波形进行喷油过程分析; (8)按[F6]键对被测柴油机喷油压力图形打印; (9)按[F1]键返回上级菜单。 (三)压力波形分析 柴油机供油系工作性能的好坏,在很大程度上取决于喷油泵及喷油器的工作质量。而喷油泵和喷油器的工作质量,可通过高压油管中的压力变化及针阀升程情况反映出来。因此,用示波器观测高压油管中的压力波形与喷油泵凸轮轴转角的对应关系,观测喷油器针阀升程与凸轮轴转角及高压油管中压力的对应关系,就可以判断柴油机供油系的工作是否良好。利用专用示波器和发动机综合分析仪中的示波功能,均能在不解体条件下,观测各缸高压油管中的压力波形和喷油器针阀升程波形。 1.主要观测项目 利用示波器或发动机分析仪中的示波功能可观测到柴油机供油系以下主要项目;(1)观测压力波形。可观测到各缸高压油管中压力变化的波形,这些波形能以多缸平列波、多缸并列波、多缸重叠波、单缸选缸波和全周期单缸波的形式出现。 (2)观测针阀升程波形。可观测到喷油器针阀升程与喷油泵凸轮轴转角的对应关系和针阀升程与高压油管中压力变化的对应关系。 (3)检测瞬态压力。可测出高压油管内的最高压力、残余压力、针阀开启压力和针阀关闭压力。 (4)供油均匀性判断。通过比较各缸高压油管中压力波形的面积,可观测到各缸供油里的一致性,并能找出供油量过大或过小的缸。 (5)观测异常喷射。根据针阀升程波形和压力波形,可观测到停喷、间隔喷射、二次喷射、喷前滴漏、针阀开启卡死和喷油泵出油阀关闭不严等故障。 (6)检测供油正时和喷油正时。利用闪光法或缸压法,再配合被测缸高压油管中的压力波形和针阀升程波形,可测得l缸或某缸的供油提前角和喷油提前角。 (7)检测供油间隔。通过观测屏幕上各缸并列线对应的凸轮轴角度,可检测到各缸供油间隔的大小。 2.波形分析 图7—20是在柴油机有负荷情况 下实侧的某缸高压油管内压力P和针阀升程S随凸轮轴转角θ的变化曲线,图中还可看出针阀升程S与压力P的对应关系。图中,Pr、Po、Pb和Pmax均为高压油管内的压力。其中:Pr为残余压力,Po为针阀开启压力,Pb为针阀关闭压力,Pmax为最大压力。在横坐标方向上,整个曲线可划分为三个阶段。其中,I为喷油延迟阶段。若调高针阀开启压Po,高压油管渗漏,出油阀偶件或喷油器针阀偶件不密封造成的残余压力Pr下降,随意增加高压油管的长度或增加高压油系统的总容积(如漏装减容体)等,都会使这个阶段延长。Ⅱ为主喷油阶段。该阶段的长短主要与柴油机负荷有关。对于柱塞式喷油泵来说,即与柱塞的供油行程长短有关。供油行程越大,该阶段越长。Ⅲ为自由膨胀阶段。若高压油管内最大压力Pmx不足,可使该阶段缩短,反之使该阶段延长。 从图中可以看出,第Ⅰ、Ⅱ阶段为喷油泵的实际供油阶段,第Ⅱ、Ⅲ阶段为喷油器的实际喷油阶段。在循环供油量一定的情况下,若I阶段延长和Ⅲ阶段缩短,则喷油器针阀升程所占凸轮轴转角减小,使喷油量减少。反之,若Ⅰ阶段缩短和Ⅲ阶段延长,则使喷油量增大。因此,曲线上三个阶段的长短,对该缸工作的好坏是有影响的。多缸发动机各缸对应的Ⅰ、Ⅱ、Ⅲ阶段如果不一致,则对发动机工作性能的影响更大。所以,必须将各缸的压力波形同时取出来,以多种形式进行对比观测。 高压油管内的压力波形,可用全周期单缸波、多缸平列波、多缸并列波和多缸重叠波四种形式进行观测。 (1)全周期单缸波。即单独将某一缸高压油管中的压力随喷油泵凸轮轴转过360°时的变化情况显示出来的波形。波形上有一个人工移动的亮点,指针式表头可以指示出亮点所在位置的瞬态压力。因此,移动亮点可测出某缸高压油管中残余压力Pr、针阀开启压力Po、针阀关闭压力Pb和最大压力Pmax等。 (2)多缸平列波。即以各缸高压油管内的残余压力Pr为基线,将各缸波形按着火次序从左向右首尾相连的一种排列形式。利用该波形可观测到各缸Po、Pb和Pmax点在高度上是否一致,因而可用于比较各缸Po、Pb和Pmax值的一致性。 (3)多缸并列波。即将各缸波形按着火次序自下而上单独放置并将其首部对齐的一种排列形式。必要时可将某缸波形单独选出观测,即为单缸选缸波,通过观测各缸波形三阶段面积的大小,即可用于比较各缸供油量、喷油量的一致性。 (4)多缸重叠波。即将各缸波形之首对齐并重叠在一起的一种排列形式。利用该波形可观测到各缸波形在高度、长度和面积上的一致程度,可用于比较各缸Po、Pb、Pmax、Pr、供油量和喷油量的一致性。 除了压力波形的观测外,还可进行针阀升程波形的观测。针阀升程是判断实际喷油情况的重要参数,通过对针阀升程波形的观测,可发现喷油器有无二次喷射、间断喷射和停喷等故障。 |